製材所ってどんなとこ?

樹から材を作る製材所。街で回収した木がどのように製材されるのかを見てみましょう。

東京郊外の製材所にて

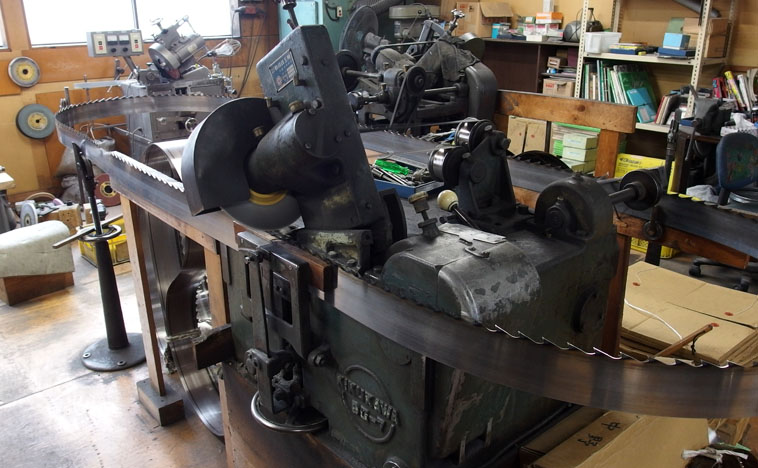

こちらはマチモノでもお世話になっている青梅の製材所。普段は近隣の山の桧や杉、松などを主に建築用に製材している小規模な製材所です。上の写真、中央から右側にあるのが丸太をカットする巨大な帯鋸、左側に写っているのは丸太を載せて走る台車とレールです。

帯鋸。刃の交換のためカバーを外している状態です。大体2.5mくらいの高さがあり、90cmくらいの径の丸太まで製材することが可能です。もう50年以上使われている大迫力の鉄の塊。

帯鋸の刃、幅は10cmくらいあります。

帯鋸の刃、幅は10cmくらいあります。

丸太を載せる台車。フォークリフトで丸太を載せて、台車についた鋼鉄の爪で丸太をがっちり固定します。

帯鋸が回転しているところに向かって、台車にセットされた丸太を進めます。

台車を進める速度を調整しながらカットして行きます。こちらの製材所の設備は本来、杉や桧など、比較的軟らかい針葉樹を製材するためのものなので、堅い広葉樹の製材はなかなか大変。とりわけ径が大きいものはゆっくりとしかカットできませんでした。

樹皮を剥くなど(樹皮の凸凹に砂などをかみ込んでいると刃を痛めてしまう)配慮はしているのですが、すぐに切れなくなってしまいます。切れ味が鈍ってくるとドリフトと呼ばれる減少が発生し、真っ直ぐに切れなくなるため、板の厚みが一定にならないのです。

こちらは桜。このように丸太を端から単純にスライスしていく製材方法を「だら挽き」と言います。

こちらはケヤキ。いったん半分に割ってから「柾目挽き」にしていきます。

帯鋸刃の目立て

こちらは木工刃物の研ぎ屋さんの風景。帯鋸の刃の目立てをしているところです。

他県の製材所にて

こちらは他県にあるまた別の製材所。広葉樹専門。世田谷区などで切られた木々もたくさん製材して保管(天然乾燥)して頂いています。

丸太をごろごろ、フォークリフトで皮むき機のところに運びます。

引っかかりの付いたホイールに挟まれながらごろんごろんと回転させられて、樹皮をむしり取られます。剥かれた樹皮はベルトコンベアで建物の外へ。

皮が剥かれたら製材機の台車のところまでごろごろと移動して、製材されて行きます。

青梅の製材所は都心から近いのですが、機能としては木を挽くだけの機能です。それに対してこちらでは、皮むきも機械でできますし(真っ直ぐな材に限られますが)、天然乾燥から人工乾燥まで、丸太を木工の材料として使える状態にするまでに必要な行程をワンストップでお願いすることが可能です。

木材を製材した後の行程に付いては、こちらをご覧下さい。

費用について

丸太を材にするまでには、様々な費用が掛かります。

運搬賃:車代とドライバーさんの人件費、持ち込み時と引き取り時、人工乾燥などで別の場所に運ぶ場合にはその都度。

製材賃:作業1時間あたりいくら、もしくは1㎥あたりいくら、で計算

桟積み賃:製材した板を天然乾燥のために桟積みする手間賃、㎥単価×数量で計算

天然乾燥賃:日数×㎥単価×数量

桟抜き賃:桟積みした桟を抜き積み直す手間賃、㎥単価×数量

人工乾燥賃:人工乾燥の設備を使って乾かす費用、日数×単価×占有率

以上の費用は必ず掛かる費用で、場合によってはこれ以外にも費用が掛かる場合もあります。

備考

【丸太の長さについて】

製材所で製材するには、丸太にある程度の長さがなければなりません(あまり短いと丸太を載せる台車の爪にかけられないため)。廃棄を前提に伐採する業者の場合、楽に運べるようとても短く伐ってしまうものですが、製材所に持込んで利用しようという場合には、できるだけ長く、可能であれば2m程度は残しておきたいところです。

【丸太の太さについて】

一般的な製材所ではだいたい90cm位の径が製材できる最大のサイズとなります。1mを超えるような径の丸太を製材する場合には、特別に大きいサイズに対応した製材所に持込まなければなりません。